QC-Richtlinie

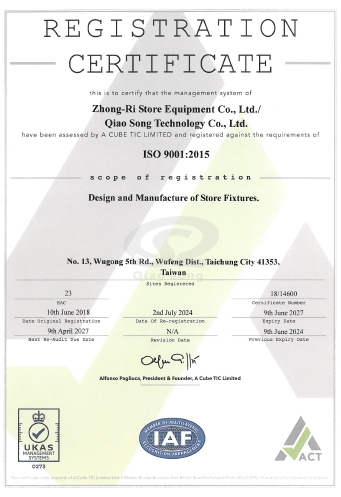

Qualitätspriorität ist unser Ziel. Wir haben ISO 9001:2015 implementiert, um sicherzustellen, dass wir Spitzenleistungen erbringen können. Für die Massenproduktion muss unser Qualitätssicherungsteam fünf wichtige Vorschriften befolgen.

- IQC (Eingangsqualitätskontrolle)

Für eingehende Materialien.

Kontrollieren Sie, ob die Qualitätsbedingungen der eingehenden Materialien den für die Massenproduktion erforderlichen Materialien entsprechen. - IPQCS (In Process Quality Control)

Für Produktionslinien.

Qualitätskontrolle im Prozess, die Qualitätssicherung prüft die Produktionslinie. - PQC (Prozessqualitätskontrolle)

Für Halbzeuge.

Zur besseren Risikokontrolle muss das Qualitätssicherungspersonal eine Halbzeuginspektion im Halbzeug durchführen. - FQC (Abschließende Qualitätskontrolle)

Für Fertigprodukte.

Es ist auch die Endkontrolle, die unser Team vor dem Versand überprüfen muss. - OQC (Ausgangsqualitätskontrolle)

Für versandfertige Fertigprodukte.

Wir prüfen die versandfertigen Fertigprodukte und die Restbestände im Lager.

Vor dem Versand erstellen wir im Büro des Präsidenten für jeden Schritt eine Qualitätsrichtlinie, um gesunde Kundenbeziehungen in einer stabilen Entwicklung zu erreichen.

Qualitätskontrolle

Kreuzschnitt-HaftungstestTestzweck: Haftung beim Lackieren oder Galvanisieren

Damit die Beschichtung die Funktion des Schutzes oder Dekors des Untergrundes erfüllen kann, muss die Beschichtung fest auf dem Untergrund haften und darf keine abgelösten Rückstände aufweisen. Da der Untergrund und seine Vorbehandlung einen wesentlichen Einfluss auf die Haftung der Beschichtung haben, lässt sich mit dem einfachen Gitterschnitttest schnell die Haftung der Beschichtung beurteilen.Zertifizierungen: EN ISO 2409, ASTM D3359

So führen Sie den Test durch

Kratzen Sie mit dem Kreuzschnitt-Klebetestwerkzeug die Oberfläche der Probe an und machen Sie dann einen weiteren vertikalen Kreuzschnitt, um ein gekreuztes Quadrat zu bilden. Als nächstes verwenden Sie das in der Testnorm angegebene Klebeband, um die Schnittposition im Schnittbereich zu fixieren, und drücken Sie es dann mit den Fingern flach.

Die Klebezeit beträgt ca. 1,5 Minuten. Überprüfen Sie nach dem schnellen Abreißen des Bandes, ob sich auf dem Testband Film oder abgerissenes Material befindet.

Überprüfen Sie außerdem den Grad der Haftung der Beschichtung beim Ablösen mit einer Lupe auf der Oberfläche der Probe.

AussehenstestPrüfzweck: Glatte oder defekte Fassade

Der Hauptzweck des Aussehenstests besteht darin, sicherzustellen, dass das Produkt keine Unebenheiten und Grate aufweist, die zu Kratzern durch die fehlerhaften Teile führen würden. Darüber hinaus können einige Probleme mit dem Erscheinungsbild Farbunterschiede, unvollständige Beschichtung, Verformung des Erscheinungsbilds, abnormale Abmessungen und Verunreinigungen umfassen. Sogar einige halbfertige Werkstücke sind unbearbeitet oder es fehlt ihnen der Druck oder die Unschärfe des Textes. Der allgemeine Prüfstandard beträgt etwa 1 Fuß vom Werkstück entfernt, das visuell geprüft werden soll. Je nach Produkt müssen jedoch noch unterschiedliche Methoden und Benchmarks definiert werden.

SalzsprühtestTestzweck: Die Korrosionsbeständigkeit von verchromten oder spritzbeschichteten Produkten.

Wir alle wissen, dass Salz Schnee zu Eis und Schnee schmelzen kann, sodass das Auto auf vereisten Straßen nicht so leicht ins Rutschen kommt. Das Prinzip seiner Anwendung besteht darin, dass der Gefrierpunkt von Salz niedriger ist als der von Wasser. Aber Salz kann die Metallprodukte in unserer Umgebung beschädigen und dazu führen, dass die Farbe abblättert und korrodiert.Der Salzsprühtest (oder Salznebeltest) ist eine standardisierte und gängige Korrosionsprüfmethode zur Überprüfung der Korrosionsbeständigkeit von Materialien und Oberflächenbeschichtungen. In der Regel handelt es sich bei den zu prüfenden Materialien um Metallprodukte und Fertigteile mit einer Oberflächenbeschichtung, die dem darunter liegenden Metall Korrosionsschutz bieten soll. Andere Materialien wie Stein, Keramik und Polymere sind verfügbar, sind hier jedoch nicht unsere Hauptmaterialien.

Zertifikat: ASTM B-117, ASTM G85, ISO 9227, ISO 16151

Die Testzeit reicht von 24 Stunden bis zu Tausenden von Stunden und basiert hauptsächlich auf den für verschiedene Zwecke formulierten Inspektionsstandards. Angenommen, die normale Zeit wird in die Testzeit der simulierten Meerwasserumgebung umgewandelt. Die unten gezeigten Daten dienen nur als Referenz.

Ein einstündiger Salzsprühtest entspricht etwa fünf Tagen an der Küste; 15 Tage bei natürlicher Einwirkung der Umwelt.

Der 24-Stunden-Salzsprühtest dauert an der Küste etwa 120 Tage; die Anzahl der natürlichen Expositionstage in einem Jahr.

HärtetestTestzweck: Die Stärke der Leistung.

Die Härte metallischer Werkstoffe ist Ausdruck der Mechanik. Die getesteten Materialien können die Festigkeit, Zähigkeit, den Verschleiß und die Elastizität des Metalls unter Einwirkung von Druck und Prüfung sowie die Struktur des Metalls und die Eigenschaften der Wärmebehandlung kennen.Je nach Benutzeranforderungen gibt es verschiedene Standards wie HB, HR und HV.

Die verwendeten Produktkategorien sind beispielsweise mechanische Formen, geschweißte Rohre, nahtlose Metallrohre, Maschinengehäuse oder Fahrzeuge.

Bei der Materialhärteprüfung wird die Festigkeit eines Metalls anhand seiner Widerstandsfähigkeit gegen Beanspruchung und Durchdringung bestimmt. Die Testergebnisse können dabei hilfreich sein, auszuwählen, welche Materialien für den jeweiligen Zustand geeignet sind.

Messung mit WinkellinealTestzweck: Winkelabweichung der Produktregulierung

Jedes exquisite Produkt entsteht durch die präzise Verarbeitung jedes Prozesses. Durch die Messung und Prüfung des Winkelmessgeräts wird sichergestellt, dass das Produkt nach Fertigstellung einen genauen Winkel und eine genaue Größe aufweist. Einige Halbzeuge werden mit unterschiedlichen Werkstücken zusammengebaut, um ihre Funktionen zu zeigen. Eine Winkelabweichung führt dazu, dass das fertige Produkt nicht reibungslos entnommen werden kann.Beispielsweise wird der Bogen einer Ladentheke an zwei Seiten einer Eisenplatte angeschweißt und an einem anderen Stück Eisen befestigt. Der 90-Grad-Winkel auf beiden Seiten der geschweißten Eisenplatte hängt davon ab, ob der Lichtbogen schief oder deformiert ist. Der Einsatz von Winkelmessgeräten erfolgt dann, wenn diese Werkstücke unterschiedliche Krümmungen erfordern.

MaßgenauigkeitstestTestzweck: Genauigkeit der Produktspezifikation.

Die Maßprüfung ist bei vielen Produkten ein wesentlicher Punkt. Obwohl keine fortgeschrittenen Inspektionskenntnisse erforderlich sind, kommt es bei einem fertigen KD-Design-Produkt auf die Präzision der maßlichen Bearbeitung des Werkstücks an.Beispielsweise stanzt eine automatische Maschine eine ganze Lochreihe für die Säule eines Verkaufsregals; Wenn die Löcher zu klein sind, passt die Halterung möglicherweise nicht richtig auf den Pfosten. Jede wiederholte Arbeit verursacht Zeit- und Kostenverschwendung. Wir können diese Maßprüfung durchführen, da eine 100%ige Genauigkeit erforderlich ist.

Während der Produktion führt jeder Bearbeitungsschritt, der zu einer kleinen Lücke führt, zu Unebenheiten wie Lücken oder Schiefstellungen des Endprodukts während der Montage, die je nach Produktanforderungen sogar die Produktfunktionen beeinträchtigen können.

SchichtdickentestTestzweck: Die Rostsituation der Produktleistung im Freien.

Warum müssen Metallprodukte eine Schichtdickenprüfung durchführen?Die Oberfläche des Metallmaterials ist beschichtet, galvanisiert oder lackiert, um hübsch auszusehen. Die Oberflächenbehandlung schützt das Werkstück auch vor Rost oder Erosion durch eindringende Luft und Oxidation, was wiederum die abnormale Funktion oder Unbrauchbarkeit des Produkts beeinträchtigt.

Die Prüfer prüfen die Foliendicke in Abhängigkeit von verschiedenen Produkten, wie z. B. Fahrzeuggehäusen, Detektionsgeräten, Audiotafeln, Gefrierschränken und bestimmten Faktoren. Für jede Verwendung gelten die folgenden unterschiedlichen Filmdickenstandards.

Zertifikat

ISO 2178, ISO 2360

ASTM B499, ASTM B244

DIN 50981, DIN 50984

BS5411

Das QC-Personal verwendet das Schichtdickenmessgerät, um die Trockenfilmdicke zu messen. Mit dieser Methode können auch die erwartete Lebensdauer, das Aussehen und die Leistung des Beschichtungsteils bewertet und die Einhaltung einer Vielzahl internationaler Standards sichergestellt werden.

Kolorimeter/SpektrometerTestzweck: Minimierung des Farbunterschieds.

Wir verfügen über zwei Instrumente zur Farbprüfung, eines ist ein Kolorimeter und das andere ist ein Spektrometer. Die Differenzfunktion dieser beiden Instrumente besteht darin, dass das Kolorimeter den Farbunterschied (ΔE) der beiden Proben liefern kann, jedoch nicht den genauen Farbkoordinatenraum (wie L-, a- und b-Werte) liefern kann. Das Spektrophotometer kann hochpräzise Messungen liefern, da es den Reflexionsgrad jeder Wellenlänge erfassen kann; Es eignet sich sehr gut für komplexe Farbanalysen.Einige Marken achten auf die Farbe des Produkts, die entsprechend mit ihrem CIS übereinstimmt. Unter Farbvariation versteht man, dass unterschiedliche Materialien wie Metall, Kunststoff oder Textil während der Oberflächenbearbeitung unterschiedliche Texturen aufweisen, sodass füreinander ein zulässiger Farbbereich vorliegt. Normalerweise ist der resultierende Farbunterschied enorm, wenn es sich um einen hellen oder silbernen Lack handelt.

Qualitätskonformität

QA-Verfahren

IQC

QC-Verfahren

IPQC

FQC

OQC

IQC

QC-Verfahren

IPQC

FQC

OQC

- F&E-Fähigkeit

- Präzise Fertigung

- Professionelle Inspektion

- Gut zusammenbauen und verpacken

- Präzise Fertigung

- Professionelle Inspektion

- Gut zusammenbauen und verpacken