品質管理方針

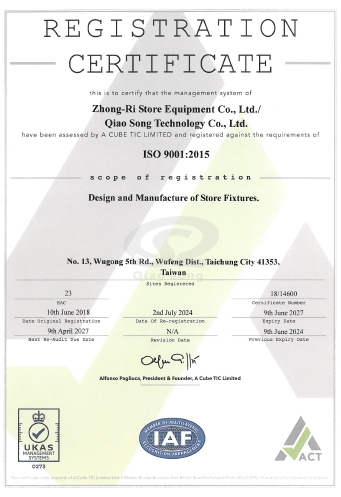

品質優先が私たちの目標です。卓越した製品を確実に生み出すために、私たちは ISO 9001:2015 を導入しました。大量生産の場合、当社の品質保証チームは 5 つの重要な規制を遵守する必要があります。

- IQC (受入品質管理)

入荷資材用。

入荷した材料の品質条件が量産に必要な材料を満たしているかどうかを管理します。 - IPQCS (工程内品質管理)

生産ライン用。

工程内の品質管理、品質保証は生産ラインの検査を行います。 - PQC (プロセス品質管理)

半製品用。

リスク管理を強化するために、品質保証担当者は半製品の状態で半製品検査を行う必要があります。 - FQC (最終品質管理)

完成品の場合。

これは出荷前に私たちのチームがチェックする必要がある最終検査でもあります。 - OQC (出荷品質管理)

すぐに出荷できる完成品の場合。

出荷準備が整った完成品と倉庫内のバランス保管品を検査します。

安定した発展と健全な顧客関係を実現するために、出荷前に社長室による各ステップの品質方針の策定を行っています。

品質保証

碁盤目接着試験試験目的: 塗装または電気メッキの密着性

塗膜が基材の保護や装飾の機能を果たすためには、塗膜が基材にしっかりと密着し、剥がれ残りがないことが必要です。基材とその前処理はコーティングの密着性に大きな影響を与えるため、簡単なクロスカットテストでコーティングの密着性を迅速に判断できます。認証: EN ISO 2409、ASTM D3359

テストのやり方

クロスカット粘着テストツールを使用してサンプルの表面を引っ掻いてから、さらに垂直のクロスカットを行って、十字の正方形を形成します。次に、試験規格に定められたテープをカットエリアのカット位置に貼り付け、指で平らにします。

貼り付け時間は約1.5分です。テープを素早く剥がした後、テストテープにフィルムや破れがないか確認してください。

そしてサンプル表面のコーティング密着度の剥がれ具合を虫眼鏡で確認します。

外観試験テスト目的: 滑らかなファサードまたは欠陥のあるファサード

外観検査の主な目的は、製品に欠陥品によって傷が付くような凹凸やバリがないことを確認することです。また、色の違い、塗装の不完全さ、外観の変形、寸法異常、汚れなどの外観上の問題もあります。半製品であっても、未加工のものや、印刷がされていないもの、文字がかすれているものもあります。一般的な検査基準は、目視検査対象のワークピースから約 1 フィートの距離です。ただし、さまざまな製品に応じて、さまざまな方法とベンチマークを定義する必要があります。

塩水噴霧試験試験目的: クロムメッキまたはスプレーコーティングされた製品の耐食性。

塩が雪を溶かして氷と雪にし、凍結した道路で車が滑りにくくすることは誰もが知っています。その応用原理は、塩の凝固点が水の凝固点よりも低いことです。しかし、塩は私たちの周囲の金属製品に損傷を与え、塗装の剥がれや腐食を引き起こす可能性があります。塩水噴霧試験 (または塩霧試験) は、材料や表面コーティングの耐食性を確認するために使用される、標準化された一般的な腐食試験方法です。通常、試験される材料は金属製品と、その下にある金属を腐食から保護することを目的とした表面コーティングが施された完成品です。石、セラミック、ポリマーなどの他の材料も利用できますが、ここでは主な材料ではありません。

証明書: ASTM B-117、ASTM G85、ISO 9227、ISO 16151

試験時間は24時間から数千時間まであり、主に目的ごとに定められた検査基準に基づきます。通常時間を模擬海水環境のテスト時間に換算するとします。以下に示すデータは参考用です。

1 時間の塩水噴霧テストは海岸で約 5 日間に相当します。環境に自然にさらされた 15 日間。

24 時間の塩水噴霧試験は海岸で約 120 日間行われます。 1年間の自然暴露日数。

硬さ試験テストの目的: パフォーマンスの強さ。

金属材料の硬さは力学の現れです。試験された材料は、圧力と試験の作用下での金属の強度、靭性、摩耗、弾性、さらには金属の構造や熱処理の特性を知ることができます。ユーザーの要求に応じて、HB、HR、HV の異なる硬度規格など、さまざまな規格があります。

使用される製品カテゴリは、機械金型、溶接パイプ、シームレス金属パイプ、機械ケーシング、車両などです。

材料硬度試験は、応力と貫通に対する耐性を通じて金属の強度を決定します。試験結果は、どの材料が条件に適用されるかを選択するのに有益です。

角度定規による測定試験目的:製品規定の角度偏差

それぞれの工程における緻密な加工から、精緻な製品が生まれます。角度ゲージの測定と検査により、製品の完成時に正確な角度とサイズが保証されます。半完成品の中には、機能を発揮するためにさまざまなワークを組み合わせて組み立てられるものもあります。角度がずれると完成品をスムーズに回収できなくなります。たとえば、小売カウンターの円弧は鉄板の両面で溶接され、別の鉄板に固定されます。溶接鉄板の両側が直角90度になるかどうかは、アークが歪んでいるか、変形しているかによって決まります。角度ゲージは、これらのワークピースに異なる曲率が必要な場合に使用します。

寸法精度試験テストの目的: 製品仕様の正確さ。

多くの製品において寸法検査は必須項目です。高度な検査の専門知識は必要ありませんが、KDデザインの完成品はワークの寸法加工精度が細部にまで及びます。たとえば、自動機械は展示棚の柱用の穴の列全体をパンチします。穴が小さすぎると、ブラケットがポストに適切にフィットしない可能性があります。繰り返しの作業は時間とコストの無駄になります。 100%の精度が要求されるこの寸法検査を行うことができます。

製造工程における各工程の小さな隙間は、組立時の最終製品の隙間や傾きなどの不均一性を引き起こし、さまざまな製品要件に応じて製品の機能に影響を与える可能性があります。

膜厚試験試験目的:屋外での製品性能の錆の状況。

なぜ金属製品に膜厚検査が必要なのでしょうか?金属材料の表面は、美しく見えるようにコーティング、電気めっき、または塗装が施されています。また、表面処理により、空気の侵入や酸化による錆や浸食からワークを保護し、製品の機能異常や使用不能に影響を与えます。

検査官は、車両のケーシング、検出装置、オーディオ パネル、冷凍庫などのさまざまな製品や特定の要素に応じてフィルムの厚さをテストします。用途に応じて以下のような膜厚の規格が異なります。

証明書

ISO2178、ISO2360

ASTM B499、ASTM B244

DIN 50981、DIN 50984

BS5411

QC 担当者は塗膜厚さ計を使用して乾燥膜厚を測定します。この方法では、コーティング部分の予想寿命、外観、性能を評価し、多くの国際規格への準拠を保証することもできます。

比色計/分光計テスト目的: 色の違いを最小限に抑えます。

当社では色彩検査用の機器を 2 台備えており、1 つは比色計、もう 1 つは分光計です。これら 2 つの機器の差関数は、比色計が 2 つのサンプルの色差 (ΔE) を提供できるものの、正確な色座標空間 (L、a、b 値など) を提供できないことです。分光光度計は波長ごとの反射率を検出できるため、高精度な測定が可能です。複雑な色分析に非常に適しています。一部のブランドは、CIS と一致する製品の色に注意を払っています。カラーバリエーションとは、金属、プラスチック、繊維などの素材ごとに表面加工時の質感が異なるため、それぞれに許容される色の範囲が存在します。通常、ペイントが明るい色またはシルバーの場合、結果として生じる色の違いは非常に大きくなります。

品質コンプライアンス

QA手順

IQC

品質管理手順

IPQC

FQC

OQC

IQC

品質管理手順

IPQC

FQC

OQC

- 研究開発能力

- 精密な製造

- 専門的な検査

- よく組み立てて梱包します

- 精密な製造

- 専門的な検査

- よく組み立てて梱包します