- Casa

- Sobre nosotros

- Política de control de calidad

Política de control de calidad

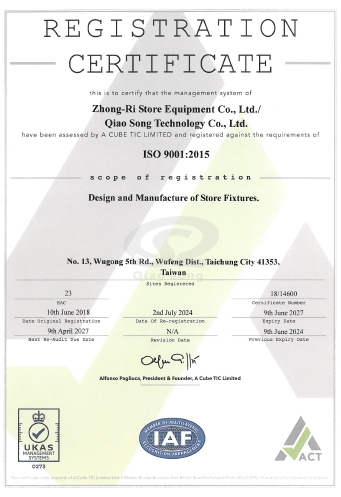

La prioridad de calidad es nuestro objetivo. Implementamos la norma ISO 9001:2015 para garantizar que podamos producir excelencia. Para la producción en masa, nuestro equipo de aseguramiento de la calidad debe ejecutar cinco regulaciones importantes.

- IQC (Control de calidad entrante)

Para materiales entrantes.

Controle si las condiciones de calidad de los materiales entrantes cumplen con los materiales requeridos para la producción en masa. - IPQCS (Control de calidad en proceso)

Para líneas de producción.

Control de calidad en el proceso, el aseguramiento de la calidad inspeccionará la línea de producción. - PQC (Control de Calidad de Procesos)

Para productos semiacabados.

Para un mejor control de riesgos, el personal de control de calidad debe realizar una inspección del producto semielaborado en el producto semielaborado. - FQC (Control de calidad final)

Para productos terminados.

También es la inspección final que nuestro equipo debe verificar antes del envío. - OQC (Control de calidad saliente)

Para productos terminados listos para enviar.

Inspeccionamos los productos terminados listos para enviar y los saldos almacenados en el almacén.

Antes del envío, realizamos la oficina del presidente estableciendo una política de calidad en cada paso para lograr relaciones saludables con los clientes en un desarrollo estable.

Seguro de calidad

Prueba de adhesión transversalPropósito de la prueba: Adhesión para pintura o galvanoplastia

Para que el revestimiento cumpla la función de proteger o decorar el sustrato, el revestimiento debe adherirse firmemente al sustrato, y no tener ningún resto desprendido. Dado que el sustrato y su pretratamiento tienen una influencia significativa en la adherencia del recubrimiento, la simple prueba de corte transversal puede determinar rápidamente la adherencia del recubrimiento.Certificaciones: EN ISO 2409, ASTM D3359

como hacer la prueba

Use la herramienta de prueba de adhesivo de corte transversal para rayar la superficie de la muestra, luego haga otro corte transversal vertical para formar un cuadrado cruzado. Luego, use la cinta especificada en el estándar de prueba para adherirse a la posición de corte en el área de corte y luego aplánela con los dedos.

El tiempo de pegado es de aproximadamente 1,5 minutos. Después de arrancar rápidamente la cinta, verifique si hay alguna película o material rasgado en la cinta de prueba.

Y verifique el grado de desprendimiento de la adhesión del recubrimiento con una lupa en la superficie de la muestra.

Prueba de aparienciaPropósito de la prueba: Fachada lisa o defectuosa

El objetivo principal de la prueba de apariencia es garantizar que el producto no tenga golpes ni rebabas que podrían rayarlo con las piezas defectuosas. Además, algunos problemas de apariencia incluyen diferencias de color, recubrimiento incompleto, deformación de la apariencia, dimensión anormal y contaminación. Incluso algunas piezas de trabajo semiterminadas no están procesadas o carecen de impresión o texto borroso. El estándar de inspección general es de aproximadamente 1 pie de la pieza de trabajo que se inspeccionará visualmente. Sin embargo, aún es necesario definir diferentes métodos y puntos de referencia en función de los distintos productos.

Prueba del spray de salPropósito de la prueba: La resistencia a la corrosión de productos cromados o de recubrimiento por aspersión.

Todos sabemos que la sal puede derretir la nieve y convertirla en hielo y nieve, por lo que el automóvil no se resbala fácilmente en carreteras heladas. El principio de su aplicación es que el punto de congelación de la sal es más bajo que el del agua. Pero la sal puede dañar los productos metálicos en nuestro entorno, haciendo que la pintura se despegue y se corroa.La prueba de niebla salina (o prueba de niebla salina) es un método de prueba de corrosión común y estandarizado que se utiliza para comprobar la resistencia a la corrosión de materiales y revestimientos superficiales. Por lo general, los materiales a ensayar son productos metálicos y piezas terminadas con un revestimiento superficial destinado a brindar protección contra la corrosión al metal subyacente. Otros materiales como piedra, cerámica y polímeros están disponibles, pero no son nuestros materiales principales aquí.

Certificado: ASTM B-117, ASTM G85, ISO 9227, ISO 16151

El tiempo de prueba varía de 24 horas a miles de horas, principalmente en función de los estándares de inspección formulados para diferentes propósitos. Suponga que el tiempo normal se convierte en el tiempo de prueba del entorno de agua de mar simulado; Los datos que se muestran a continuación son solo para referencia.

Una prueba de niebla salina de una hora es de aproximadamente cinco días en la costa; 15 días con exposición natural al medio ambiente.

La prueba de niebla salina de 24 horas es de unos 120 días en la costa; el número de días de exposición natural en un año.

Examen de durezaPropósito de la prueba: La fuerza del rendimiento.

La dureza de los materiales metálicos es una manifestación de la mecánica. Los materiales probados pueden conocer la resistencia, tenacidad, desgaste y elasticidad del metal bajo la acción de presión y prueba, así como la estructura del metal y las características del tratamiento térmico.Existen diferentes estándares, como HB, HR y HV, diferentes estándares de dureza según los requisitos del usuario.

Las categorías de productos utilizados son, es decir, moldes mecánicos, tubos soldados, tubos metálicos sin costura, carcasas de máquinas o vehículos.

Las pruebas de dureza del material deciden la resistencia de un metal a través de su resistencia al estrés y la penetración, y los resultados de las pruebas pueden ser beneficiosos para seleccionar qué materiales se aplican a la condición.

Medición por regla de ánguloPropósito de la prueba: Desviación angular de la regulación del producto.

Cada producto exquisito proviene del procesamiento preciso de cada proceso. La medición y la inspección del indicador de ángulo aseguran que el producto tenga un ángulo y un tamaño precisos cuando esté terminado. Algunos productos semielaborados se ensamblan con diferentes piezas de trabajo para mostrar sus funciones. La desviación del ángulo hará que el producto terminado no se pueda recoger sin problemas.Por ejemplo, el arco de un mostrador minorista se suelda en dos lados de una placa de hierro y se fija en otra pieza de hierro. El ángulo recto de 90 grados en ambos lados de la placa de hierro soldado dependerá de si el arco está sesgado o deformado. El uso de calibres de ángulo es cuando estas piezas requieren diferentes curvaturas.

Prueba de precisión de dimensiónPropósito de la prueba: Precisión de la especificación del producto.

La inspección dimensional es un elemento esencial en muchos productos. Aunque no se requiere experiencia avanzada en inspección, para un producto terminado de diseño KD, los detalles tienen que ver con la precisión del procesamiento dimensional de la pieza de trabajo.Por ejemplo, una máquina automática perfora toda una fila de agujeros para el pilar de la estantería de exhibición; si los orificios son demasiado pequeños, es posible que el soporte no encaje correctamente en el poste. Cualquier trabajo repetido causará una pérdida de tiempo y dinero. Podemos actuar este examen de dimensión para el 100% de precisión es necesario.

Durante la producción, cada pieza de procesamiento que resulte en una pequeña brecha causará irregularidades, como brechas o sesgos en el producto final durante el ensamblaje, lo que incluso puede afectar las funciones del producto según los diferentes requisitos del producto.

Prueba de espesor de recubrimientoPropósito de la prueba: La situación de oxidación del rendimiento del producto al aire libre.

¿Por qué los productos metálicos necesitan pruebas de espesor de película?La superficie del material metálico está recubierta, galvanizada o pintada para que se vea bonita. El tratamiento de la superficie también protege la pieza de trabajo del óxido o la erosión causados por la intrusión de aire y la oxidación, lo que a su vez afecta el funcionamiento anormal o la imposibilidad de trabajar del producto.

Los inspectores prueban el espesor de la película según varios productos, como carcasas de vehículos, equipos de detección, paneles de audio, congeladores y ciertos factores. Existen diferentes estándares de espesor de película para cada uso, como se indica a continuación.

Certificado

ISO 2178, ISO 2360

ASTM B499, ASTM B244

DIN 50981, DIN 50984

BS5411

El personal de control de calidad utiliza el medidor de espesor de recubrimiento para medir el espesor de la película seca; este método también puede evaluar la vida útil, el aspecto y el rendimiento esperados de la pieza de revestimiento y garantizar el cumplimiento de una serie de normas internacionales.

Colorímetro/EspectrómetroPropósito de la prueba: Minimizó la diferencia de color.

Tenemos dos instrumentos para la prueba de color, uno es un colorímetro y el otro es un espectrómetro. La función de diferencia de estos dos instrumentos es que el colorímetro puede proporcionar la diferencia de color (ΔE) de las dos muestras, pero no puede proporcionar el espacio de coordenadas de color preciso (como los valores L, a y b). El espectrofotómetro puede proporcionar mediciones de alta precisión porque puede detectar la reflectancia de cada longitud de onda; es muy adecuado para el análisis de color complejo.Algunas marcas prestan atención al color del producto, que es consistente con su CIS en consecuencia. Hay una variación de color para decir que diferentes materiales, como metal, plástico o textil, tienen diferentes texturas durante el procesamiento de la superficie, por lo que cada uno tendrá una gama de colores permitida. Por lo general, la diferencia de color resultante será enorme si la pintura es de color claro o plateado.

Cumplimiento de calidad

Procedimiento de control de calidad

CCI

Procedimiento de control de calidad

IPQC

FQC

OQC

CCI

Procedimiento de control de calidad

IPQC

FQC

OQC

- Capacidad de I+D

- Fabricación precisa

- Inspección Profesional

- Bien ensamblar y empaquetar

- Fabricación precisa

- Inspección Profesional

- Bien ensamblar y empaquetar